Анодирование алюминиевых деталей— это распространенная обработка поверхности, которая повышает их коррозионную стойкость, долговечность и эстетичность.В нашей производственной практике обработки листового металла и обработки на станках с ЧПУ, есть много алюминиевых деталей, которые нужно анодировать, какдетали из алюминиевого листового металлаиалюминиевые детали, обработанные на станке с ЧПУ. Иногда заказчик требует, чтобы готовые детали были идеальными, без каких-либо дефектов. Они не могут принять явно видимые контактные поверхности без анодированного покрытия.

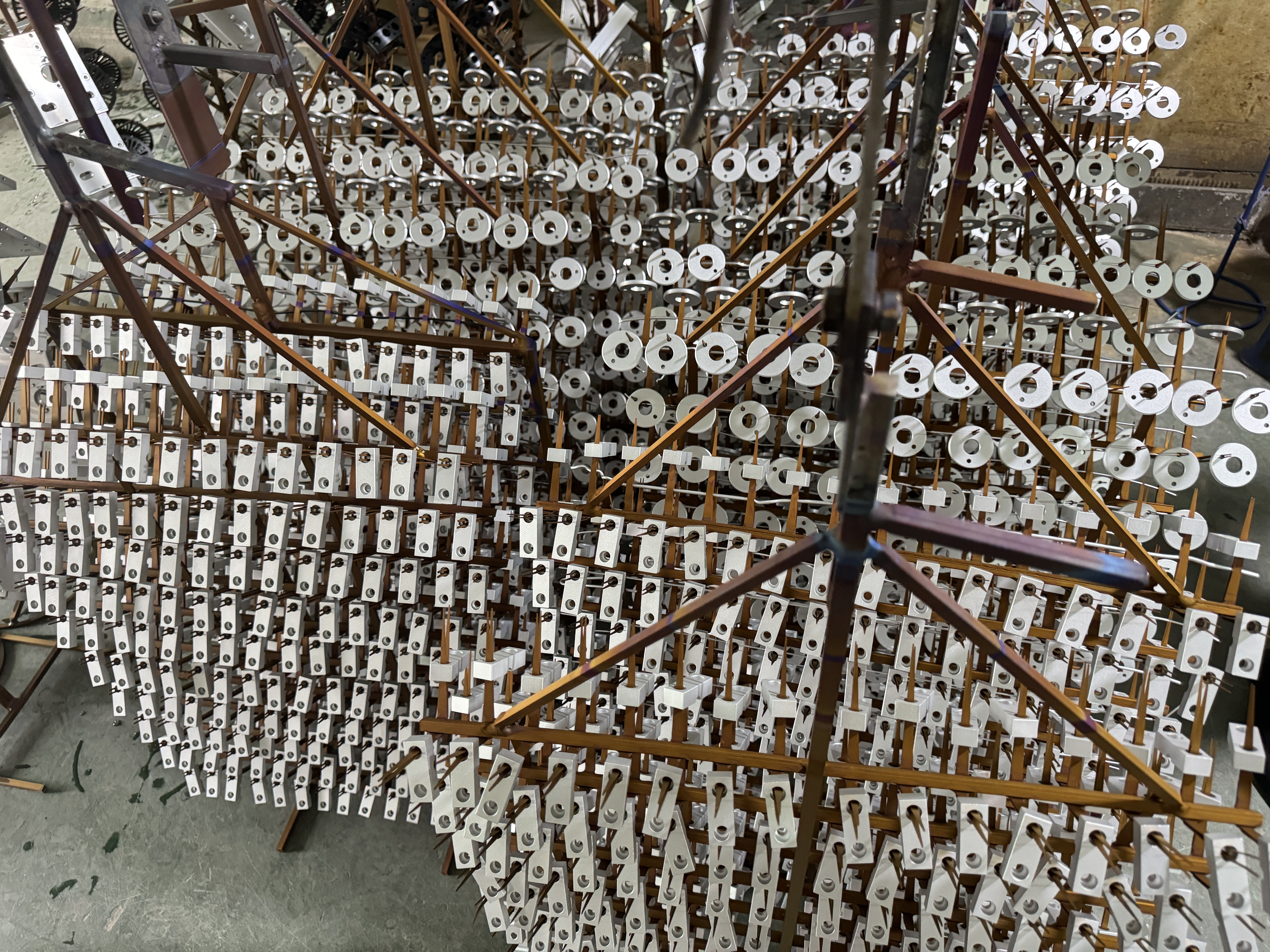

Однако во времяанодирование алюминияВ процессе анодирования контактные точки или области, непосредственно соприкасающиеся с подвесным кронштейном или полкой, не могут быть эффективно анодированы из-за отсутствия доступа к анодирующему раствору. Это ограничение обусловлено природой процесса анодирования и необходимостью беспрепятственного контакта детали с анодирующим раствором для достижения равномерного и однородного качества анодированной поверхности.

Theпроцесс анодированияПроцесс включает погружение алюминиевых деталей в раствор электролита и пропускание через него электрического тока, что приводит к образованию оксидного слоя на поверхности алюминия. Этот оксидный слой обеспечивает уникальные преимущества:анодированный алюминий, такие как повышенная коррозионная стойкость, повышенная долговечность и способность принимать окраску красителями.

Однако, когда детали анодируются с использованием подвесного кронштейна или стойки, контактные точки, где деталь непосредственно соприкасается с кронштейном, защищены от анодирующего раствора.. Поэтому эти контактные точки не подвергаются такому же процессу анодирования, как остальная часть детали, что приводит к появлению пятен или отметин после анодирования.

Чтобы решить эту проблему и свести к минимуму видимость точек подвеса, необходимо тщательно продумать конструкцию и размещение кронштейнов подвеса, а также методы отделки после анодирования.Выбор подвесных кронштейнов с минимальной площадью поверхности и стратегическим расположением поможет снизить влияние точек контакта на окончательный внешний вид анодированной детали. Кроме того, для уменьшения видимости точек контакта и достижения более равномерной анодированной поверхности можно использовать такие процессы после анодирования, как лёгкая шлифовка, полировка или локальная модификация анодирования.

Причина, по которой контактные точки не могут быть анодированы в процессе анодирования алюминия, заключается в физическом препятствии, создаваемом подвесным кронштейном или полкой. Продуманные стратегии проектирования и отделки позволяют производителям минимизировать влияние контактных точек на общее качество и внешний вид анодированных алюминиевых деталей.

Целью данной статьи является рассмотрение выбора анодированных подвесных кронштейнов, стратегий минимизации точек подвешивания и методов обеспечения идеальной анодированной поверхности.

Выберите правильную подвеску:

При выборе анодированного подвесного кронштейна важно учитывать следующие факторы:

1. Совместимость материалов: Убедитесь, что подвесной кронштейн изготовлен из материала, совместимого с процессом анодирования, например, титана или алюминия. Это предотвратит любые побочные реакции, которые могут повлиять на качество анодированной поверхности.

2. Дизайн и геометрия:Конструкция кронштейна подвески выбрана таким образом, чтобы минимизировать количество точек контакта с деталью и снизить риск появления видимых следов. Рекомендуется использовать кронштейны с гладкими, закруглёнными краями и минимальной площадью контакта с деталью.

3. Термостойкость:Анодирование подразумевает воздействие высоких температур, поэтому подвеска должна выдерживать нагрев без коробления или деформации.

Минимизировать точки подвешивания:

Чтобы свести к минимуму возникновение зависаний на анодированных алюминиевых деталях, можно использовать следующие методы:

1. Стратегическое размещение: аккуратно установите кронштейны подвески на деталь, чтобы любые следы были незаметны или могли быть легко скрыты при последующей сборке или отделке. Также необходимо соблюдать осторожность при снятии деталей с кронштейнов, чтобы защитить поверхность деталей.

2. Маскировка: используйте методы маскировки для закрытия или защиты критических поверхностей или мест, где могут располагаться точки подвеса. Это может включать использование специальных лент, заглушек или покрытий для защиты отдельных участков от контакта с подвесным кронштейном.

3. Подготовка поверхности: Перед анодированием рассмотрите возможность применения специальной обработки поверхности, которая поможет скрыть или смешать любые оставшиеся выступающие точки с общим видом детали.

Обеспечьте идеальную анодированную отделку:

После анодирования необходимо осмотреть деталь на предмет оставшихся точек подвеса и при необходимости принять корректирующие меры. Это может включать в себя методы постобработки, такие как лёгкая шлифовка, полировка или локальная модификация анодирования для устранения или минимизации видимости любых дефектов.

Подводя итог, можно сказать, что для достижения бесшовного анодирования алюминиевых деталей с фиксированными кронштейнами требуется тщательно продумать выбор кронштейнов, их стратегическое расположение, а также процессы контроля и повторной обработки после анодирования. Внедряя эти методы, производители могут минимизировать количество точек провисания и гарантировать, что анодированные детали соответствуют высочайшим стандартам качества и эстетики.

Время публикации: 20 мая 2024 г.